化工工业控制的发展道路

发布时间:2020-01-14

随着国家战略2025和工业4.0的发布,越来越来多的企业加大了对生产工业控制的自动化和信息化、

智能化的投入力度。早在十几年前,很多企业对于ERP等管理软件还是概念很模糊,甚至企业上系统后,

操作人对其很抗拒,导致系统很难落地。

随着时间的推移,很多企业已经习惯了在系统上操作,下单、财务做账,还的有企业使用生产管理

软件加强工业控制,从原材料的下料、工艺、加工都得到了更有效的加强,减少了成本,增加了利润,在

市场更有竞争力。

据中国石油和化学工业协会最新调研显示,目前行业信息化基础建设基本完成,更多的投入已转向软

件应用。行业OA(办公自动化)应用率超过80%,已基本实现网络无纸办公,三分之一的企业自行研发实

施,同时由外部力量提供技术支持的超过60%,绝大部分企业选择国内技术实施。ERP(企业资源计划)应

用率约70%,应用企业分为两类,一部分为大型、超大型企业(如中石油、中石化等),由于其机构庞大,管

理复杂,资金投入较大,90%以上的企业选择国外的技术供应商(SAP、ORACLE等)进行实施;另一部份企业

为中小型企业,由于需求相对简单加上投入有限,大部分企业选择国内的技术供应商(用友、金蝶等)。

目前行业企业生产过程已基本实现自动化,九成以上的企业使用了DCS系统,部分企业根据实际需要使用了

APC(先进过程控制)系统和MES(生产执行系统),提高生产效率的同时,降低了生产运行成本。由于石化企业

各类生产设备数量较多,而且大部分企业都是跨区域生产,生产设备的管理难度大,目前约30%的企业已经使用了

EAM(资产管理系统)并取得了预期的效果,并且这一比例正在上升。在行业信息化发展初期,由于信息化意识不

强,对各系统的关联性了解不够,信息化建设各自为阵,造成各系统之间无法互联互通,孤岛现象严重,导致各类

信息不能正常通行,信息化实施效果不明显。近年来,企业意识到集成的重要性,在新系统上线之前,充分考虑了

集成的问题,做到了先集成、后应用。

平对企业竞争力影响大;连续过程大生产,规模经济效应明显;生产环节多,过程复杂,技术要求高;化工产品的生

产要求设备专业化,因此对设备要求特别高;由于化工生产过程的特殊性,因此化工产品的生产流程有特殊化的特点。

化工行业计量一般不够准确,如:大宗原料的计量基本是以过磅数减去车辆自重为货物的重量;液体或气体是以管道计

量为主,没法考虑粘稠度;实物多为露天存放,实物盘点只能按照体积大致估算。因此如何解决存货的计量问题是化工

企业管理面临的另一个难点。

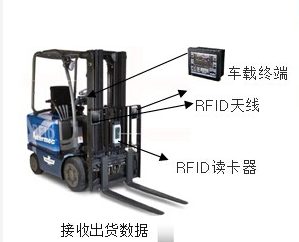

将ERP系统与MES制造控制系统集成,可以有效利用实时的现场生产数据,不但可以动态监测生产运行情况,还可以

动态核算消耗、能耗等,对生产过程中的计划优化、设备管理、成本管理、绩效考核等均具有现实意义。打造“管控一体化

制造管理体系”是化工行业信息化未来的必由之路。

分享